12oz 超厚铜多层PCB板制造工艺研究

随着电源通讯模块的快速发展,4-6OZ常规厚铜已难以满足其性能要求,10-12oz及其以上超厚铜多层板的需求呼声越来越高;本文即对12oz超厚铜多层PCB板的制作工艺进行了可行性研究,采用分步控深蚀刻技术+增层压合技术,有效实现了12oz超厚铜多层印制板的加工生产,满足了客户的特种需求。

1.前言

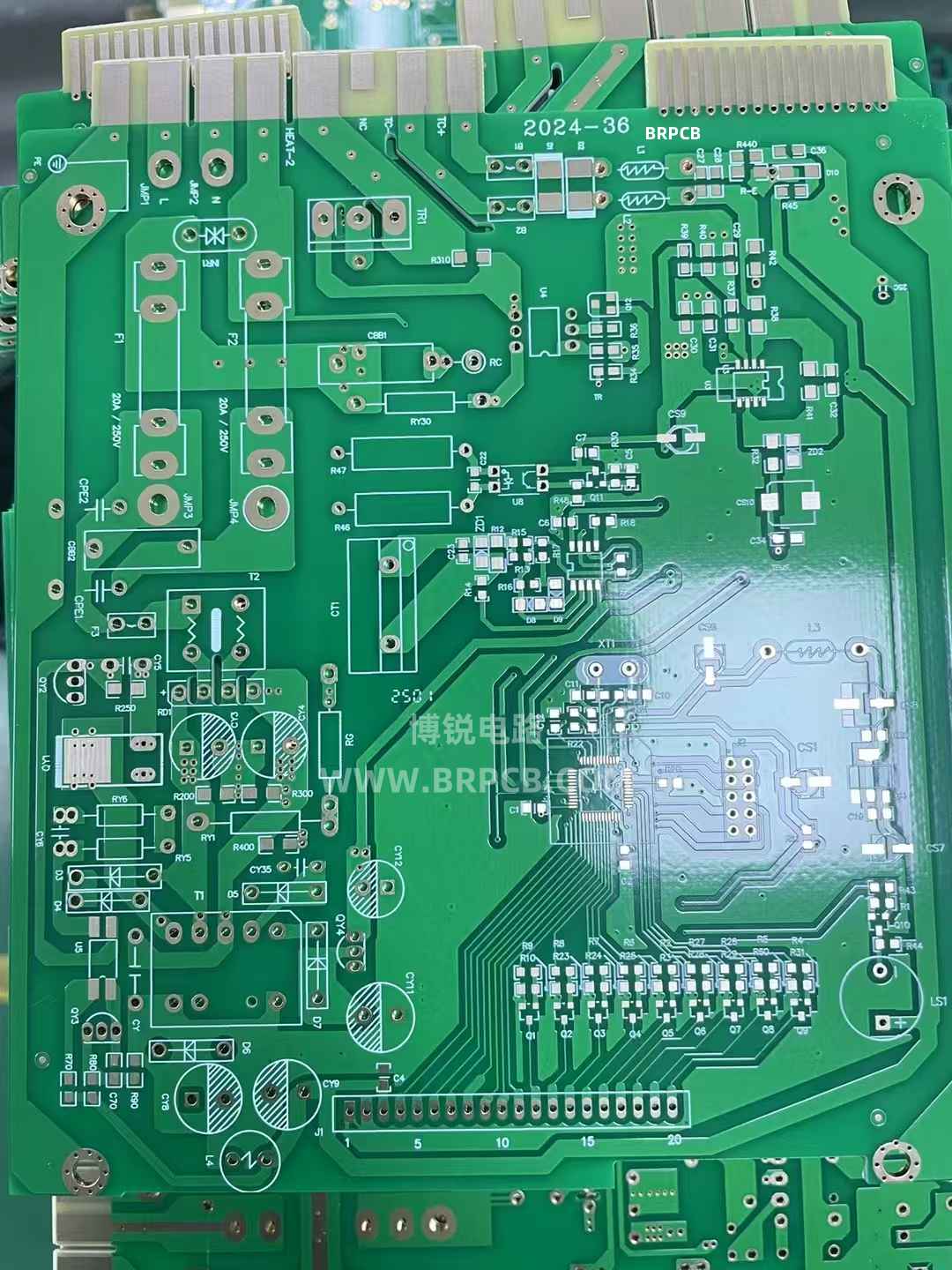

随着汽车电子以及电源通讯模块的快速发展,12oz及其以上超厚铜箔电路板逐渐成为一类具有广阔市场前景的特殊PCB板,受到越来越多厂家的关注和重视;同时伴随着印制电路板在电子领域的广泛应用,设备对其功能要求也越来越高,印制电路板将不仅要为电子元器件提供必要的电气连接以及机械支撑,同时也逐渐被赋予了更多的附加功能[1],因而能够将电源集成、提供大电流、高可靠性的超厚铜箔印制板逐渐成为PCB行业研发的热门产品,前景广阔。

目前,业内同行研发人员已经通过电镀沉铜逐次加厚+多次阻焊印刷辅助的积层方式,成功开发出成品铜厚达到10oz 的双面印制电路板。而对于成品铜厚达12oz及以上的超厚铜多层印制板的制作报道却寥寥无几;本文主要针对12oz超厚铜多层印制板的制作工艺进行可行性研究,经工艺优化,采用厚铜分步控深蚀刻技术+增层压合技术,有效实现了12oz超厚铜多层印制板的加工生产。

2. 超厚铜多层印制板制造工艺

2.1叠层设计

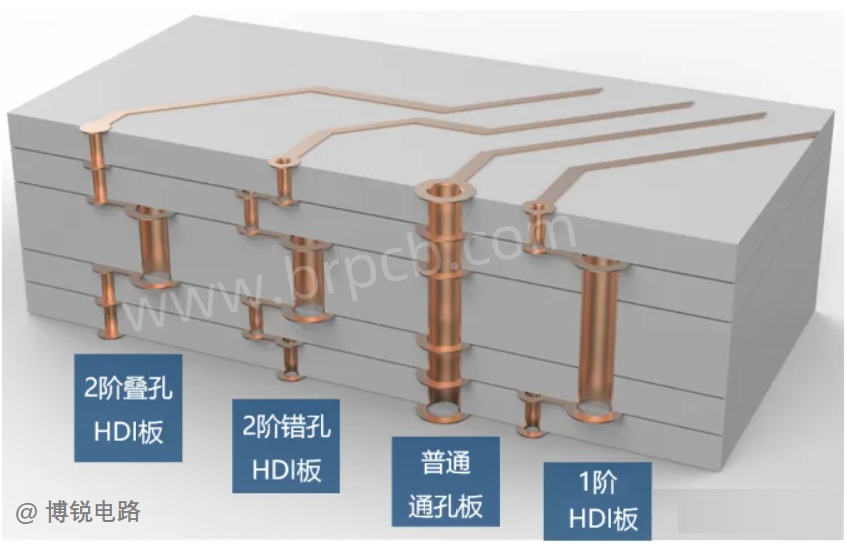

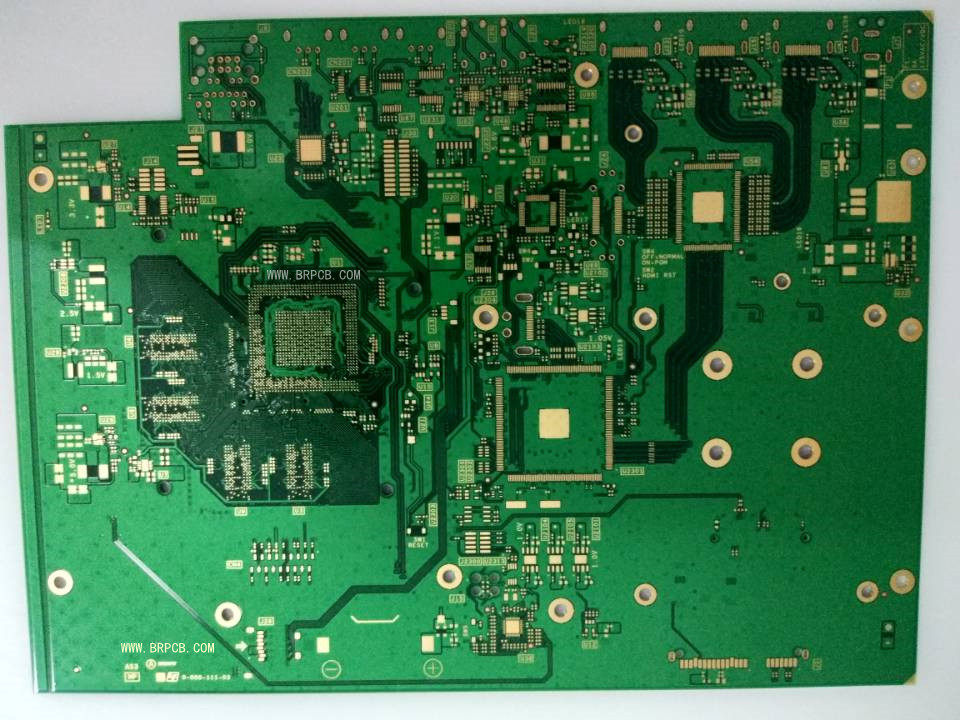

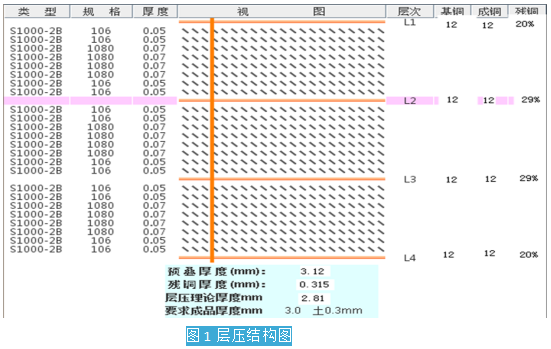

此板为四层板,内外层铜厚12 oz,最小线宽线距20/20mil,层压结构见图1:

2.2加工难点解析

❶ 超厚铜蚀刻技术(铜箔超厚,蚀刻困难):购买专用的12OZ铜箔材料,采用正反控深蚀刻技术,实现超厚铜线路的蚀刻加工。

❷ 超厚铜层压技术:采用单面线路控深蚀刻再真空压合填胶的技术,有效降低了压合难度,同时辅助硅胶垫+环氧垫板压合,解决了超厚铜层压白斑、层压分层等技术难题。

❸ 同层线路两次对位的精度控制:层压后涨缩测量,调整线路的涨缩补偿;同时线路制作采用LDI激光直接成像,确保两次图形的重合精度。

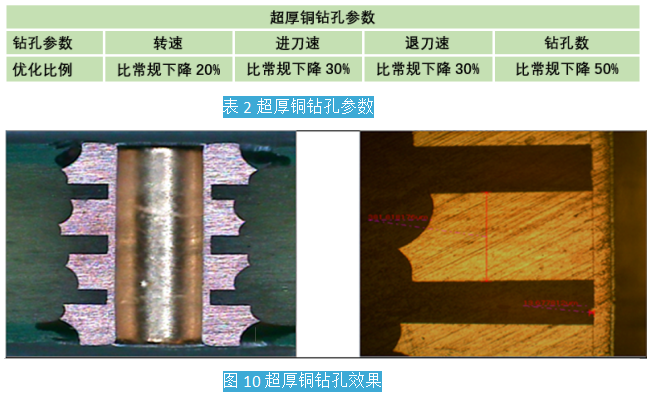

❹ 超厚铜钻孔技术:通过对转速、进刀速、退刀速、钻刀寿命等进行优化,确保良好的钻孔质量。

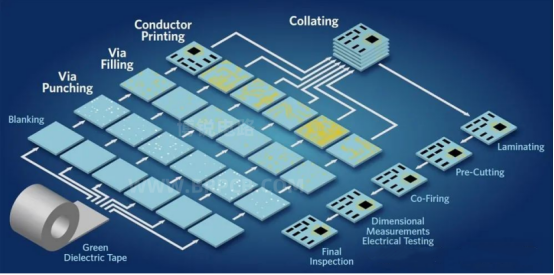

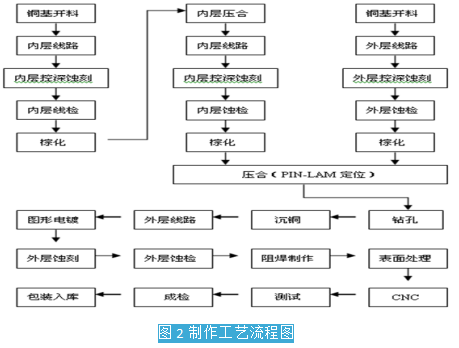

2.3工艺流程(以4层板为例)

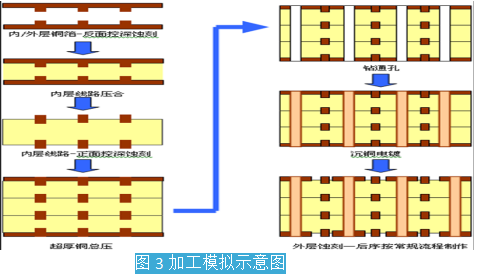

2.4 加工模拟示意图

2.5工艺加工方法

2.5.1超厚铜蚀刻技术

由于铜箔超厚,业界尚无12oz厚铜芯板购买,如直接采用芯板加厚到12oz制作,则线路蚀刻非常困难,蚀刻质量难以保证;同时线路一次成型后其压合难度也大大增加,面临较大的技术瓶颈。

为解决以上难题,本次超厚铜加工,结构设计时直接购买专用的12oz铜箔材料,线路采用分步控深蚀刻技术,即铜箔先反面蚀刻1/2厚度→压合形成厚铜芯板→再正面蚀刻得到内层线路图形。由于分步蚀刻,其蚀刻难度大大降低,同时也降低了压合难度。

❶ 线路文件设计

每层线路的文件设计2套,第一次反面文件需进行镜像处理,确保正/反控深蚀刻时,线路在同一位置,不会发生错位偏移。

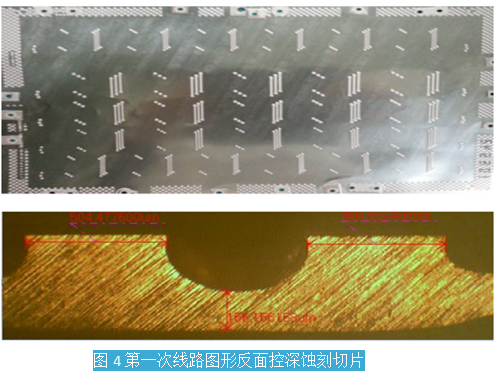

❷ 线路图形反面控深蚀刻

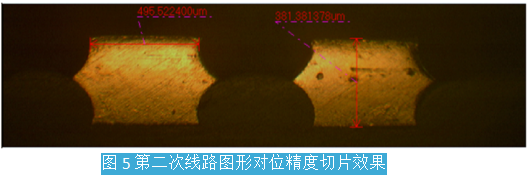

❸ 二次线路图形对位精度控制

为保证两次线路的重合度,第一次层压后需测量涨缩值,并调整线路的涨缩补偿;同时采用

LDI激光成像自动对位,有效提高了对位精度,经优化后,其对位精度可控制在25um以内。

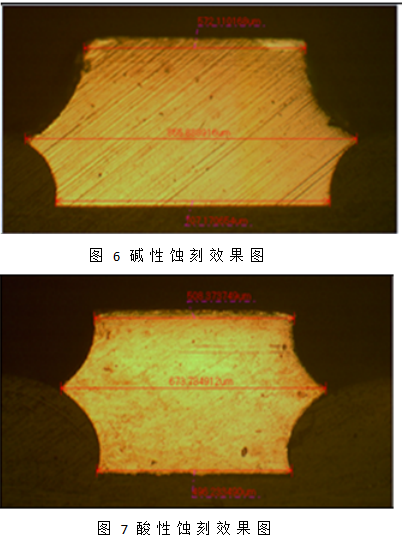

❹ 超厚铜蚀刻质量控制

为提高超厚铜线路蚀刻质量,分别采用碱性蚀刻和酸性蚀刻两种方式进行对比测试,经验证,酸蚀线路毛边更小,线宽精度更高,可以满足超厚铜的蚀刻要求,对比效果如表1所示。

2.4.2超厚铜层压技术

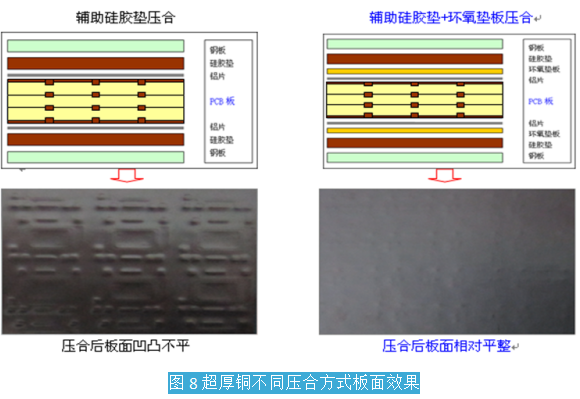

借助分步控深蚀刻优势,其层压难度虽已大大降低,但如采用常规方式压合,仍面临诸多问题,易产生层压白斑、层压分层等品质隐患。为此,经工艺对比测试,采用硅胶垫压合可减少层压白斑,但板面随图形分布有凹凸不平,影响外观及贴膜质量;如同时再辅助环氧垫板,则压合质量明显改善,可以满足超厚铜的压合要求。

❶ 超厚铜层压方式

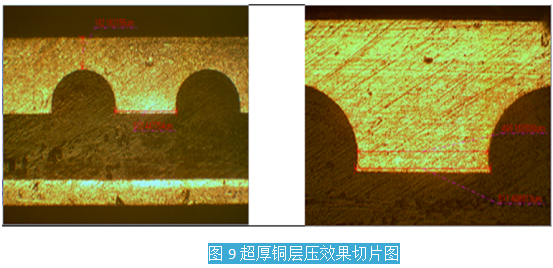

❷ 超厚铜层压质量

从层压切片状况看,线路填充饱满,无微缝气泡,整个控深蚀刻部分已深深扎根于树脂中了;同时因超厚铜侧蚀问题,顶部线宽比中部最窄线宽尚多出约20um,此类似“倒梯”之形貌,将进一步提升压合之抓地力,可谓意外之喜了。

❷ 超厚铜增层技术

采用上述分步控深蚀刻技术+层压工艺,即可逐次增层以实现超厚铜多层PCB板的加工生产;同时外层制作时,留在树脂外的线路部分,铜厚仅约6oz,处于常规的阻焊工艺能力范围,大大降低了阻焊制作的工艺难度,缩短了阻焊生产的周期。

2.4.3 超厚铜钻孔参数

总压后成品板厚3.0mm,整体铜厚达到160um,钻孔加工上有一定难度。本次为确保钻孔质量,特对钻孔参数做局部微调,经优化后切片分析,钻孔无钉头、孔粗等不良,效果良好。

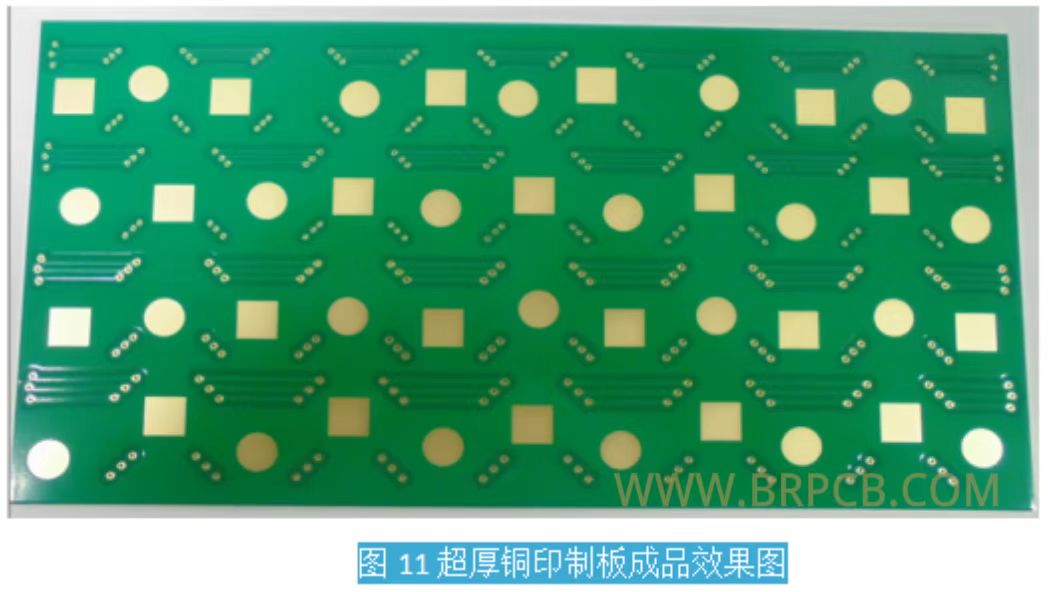

2.4.4 超厚铜成品效果

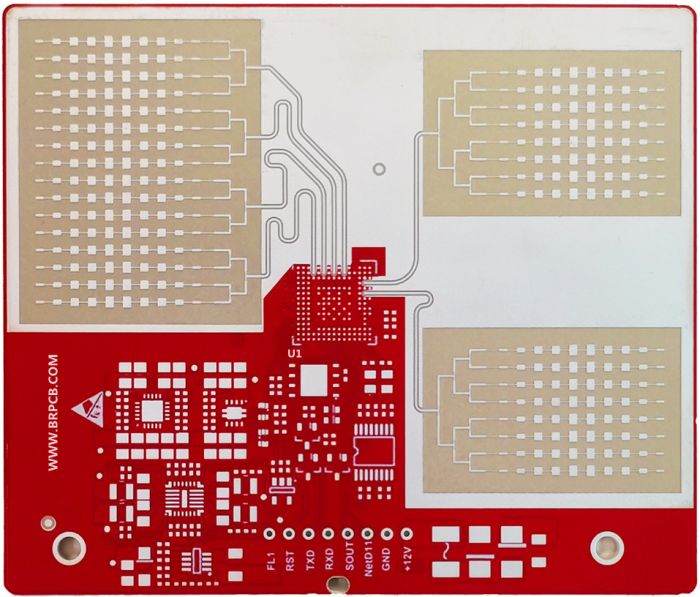

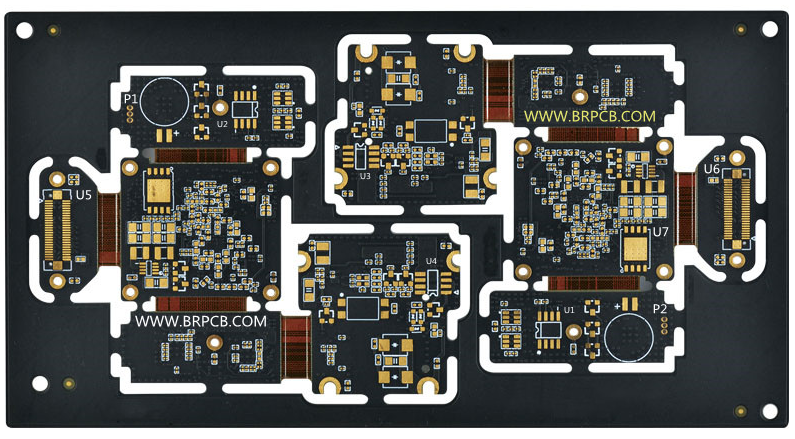

图11超厚铜印制板成品效果图

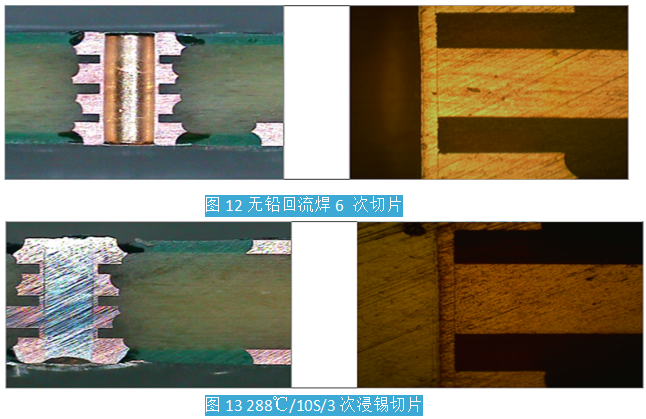

2.4.5 成品可靠性测试

2.5小结

通过超厚铜多层PCB板的工艺研发,采用正反控深蚀刻技术,同时层压时辅助硅胶垫+环氧垫板来改善压合的质量,有效解决了超厚铜线路蚀刻困难、超铜厚层压白斑、阻焊需多次印刷等业界常见的技术难题,成功地实现了超厚铜多层印制板的加工生产;经验证其性能可靠,满足了客户对PCB产品通过超大电流的特种需求。

3.总结

本文提供了一种超厚铜多层印制板的加工方法,并通过技术创新和工艺改进,有效解决了业界常见的技术难题:

❶ 正反线路分步控深蚀刻技术:有效解决了超厚铜线路蚀刻问题;

❷ 正反线路对位精度控制技术:有效提升了两次图形的重合精度;

❸ 超厚铜增层压合技术:有效实现了超厚铜多层印制板的加工生产。

4.结束语

超厚铜PCB板由于其拥有过大电流的导通性能,在大型设备电源控制模块方面应用广泛,尤其随着更多综合性功能的不断开发,超厚铜印制板必将面临更加广阔的市场前景。本文抛砖引玉,仅供同行借鉴和参考。